電廠脫硫粉磨粉機 守護藍天的工業利器與工藝核心

在電力行業的綠色變革浪潮中,電廠脫硫已成為一項不可或缺的關鍵環節。而在這場對抗二氧化硫排放的戰役里,電廠脫硫粉磨粉機作為核心加工裝備,以及其加工的原料——石灰石,共同構成了高效脫硫系統的工藝基石。本文將深入探討電廠脫硫的必要性、常用脫硫劑,并聚焦于石灰石脫硫劑及其以電廠脫硫粉磨粉機為核心的加工工藝。

一、電廠脫硫的必要性

火力發電在我國能源結構中曾長期占據主導地位,其燃燒煤炭產生的大量二氧化硫是形成酸雨、霧霾的主要前體物之一,對生態環境、人體健康和工農業生產造成嚴重危害。隨著國家環保法規日益嚴格,“超低排放”成為電廠運行的標準配置。實施脫硫,大幅削減SO?排放,不僅是電廠履行環保責任、滿足法定排放標準的強制要求,更是推動能源清潔利用、實現可持續發展的核心路徑。

二、電廠常見脫硫劑概覽

電廠采用的脫硫技術主要有濕法、半干法、干法等,所用脫硫劑因而各異。常見的脫硫劑包括:

石灰石-石膏法(濕法)脫硫劑:以石灰石(主要成分CaCO?)為主,是目前應用最廣、技術最成熟的脫硫工藝原料。

氧化鈣與氫氧化鈣:常用于半干法(如循環流化床脫硫)或干法脫硫工藝。

氨基脫硫劑:在特定回收法工藝中使用。

其中,石灰石因其儲量豐富、成本低廉、脫硫效率高、副產物可資源化利用(生成石膏)等綜合優勢,成為主流的選擇。而將原礦石灰石轉化為合格脫硫劑的過程,高度依賴于高效的電廠脫硫粉磨粉機。

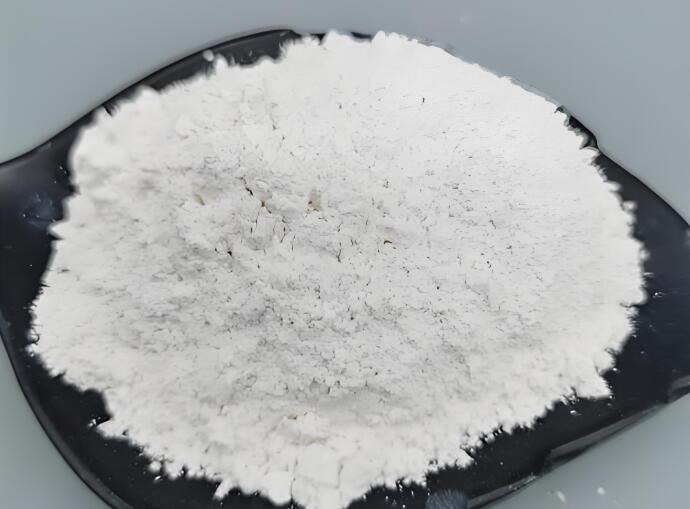

三、核心脫硫劑石灰石的特性

作為脫硫劑的石灰石,并非簡單破碎即可使用。其反應活性與比表面積直接相關,對顆粒細度有嚴格要求。通常,用于濕法脫硫的石灰石漿液要求粉末細度達到250目至325目,且粒度分布均勻。這樣的細度能極大增加石灰石與煙氣中SO?的接觸反應面積,確保在吸收塔內快速、完全地發生化學反應,生成亞硫酸鈣并最終氧化為石膏。因此,對石灰石原料的精細加工,是提升脫硫效率、降低運行成本的關鍵。

四、以電廠脫硫粉磨粉機為核心的石灰石加工流程

石灰石脫硫劑的加工是一條專業化的生產線,典型工藝步驟如下:

1. 原料預處理:來自礦山的石灰石經破碎機初級破碎至一定粒徑(通常<30mm),并進行除雜。

2. 粉磨核心工序:預處理后的石灰石被輸送至電廠脫硫粉磨粉機。目前市場上常用的設備是桂林鴻程HLM系列立式磨和HC系列擺式磨。兩款設備工作原理和內部結構不同,但都可以加工80-600目石灰石粉,且性能穩定,節能降耗,低噪環保,立式磨適合用于大中型制粉需求,擺式磨適合中小型項目規模。根據脫硫劑的具體需求,鴻程專業技術團隊定制專屬全套解決方案。

3. 分級與收集:被粉碎的細粉由氣流帶至上部分級機。不合格的粗粉被分離并落回磨盤重新粉磨,合格細粉則隨氣流進入袋式收塵器被收集下來,即為成品脫硫石灰石粉。

4. 成品儲存與制漿:成品粉體通過氣力輸送系統存入粉倉。根據脫硫系統需求,石灰石粉在配料站與工藝水按比例混合,攪拌制成均勻的石灰石漿液,泵送至吸收塔參與脫硫反應。

綜上所述,電廠脫硫是綠色電力的生命線,石灰石是這場戰役的主力軍,而電廠脫硫粉磨粉機桂林鴻程HLM系列立式磨和HC系列擺式磨則是鍛造這支主力軍不可或缺的利器。桂林鴻程深耕粉磨裝備數十年,服務全球萬家客戶,實力名列前茅,歡迎來電溝通0773-3661663。